|

1介紹

通風(fēng)和空調(diào)系統(tǒng)對(duì)建筑物的總能耗有很大的貢獻(xiàn)。

然而,在安裝和調(diào)試之后,很少對(duì)它們進(jìn)行評(píng)估,更不用說(shuō)在性能方面進(jìn)行優(yōu)化

它們?cè)谡_\(yùn)行時(shí)的效率。其中一個(gè)原因是,除了缺乏安裝人員和

運(yùn)營(yíng)商——缺乏對(duì)系統(tǒng)進(jìn)行分布式監(jiān)控的有效可能性,尤其是對(duì)于大型企業(yè)

安裝。然而,分析表明,通過(guò)改進(jìn)控制策略,可以節(jié)省多達(dá)40%的能源[1]。流量

空調(diào)系統(tǒng)中使用的傳感器應(yīng)易于安裝、經(jīng)濟(jì)高效且堅(jiān)固耐用。微機(jī)械熱加工

眾所周知,基于薄膜技術(shù)的流量傳感器非常敏感[2,3]。然而,它們是脆弱的,而且

命名法

加熱器上下游方向熱電堆的UU、UD電壓

TDI、TDO、TUI、TUO內(nèi)部(I,靠近加熱器)和外部(O,靠近外圍)的溫度

上下游方向的熱接點(diǎn)

ti,指中央加熱器(I)和箔材外圍(O)周?chē)钠骄鶞囟?/p>

技術(shù)成本相對(duì)較高。在試圖使用相同的基本工作原理,但更穩(wěn)健的設(shè)計(jì),薄

柔性PCB(印刷電路板)載體被證明是一個(gè)很有前途的技術(shù)基礎(chǔ)[4,5]。關(guān)于

由于風(fēng)管尺寸大,且總是湍流,傳感器也應(yīng)具有一定的集成度

或者在整個(gè)空氣管道的直徑上取平均值,而不是提供點(diǎn)測(cè)量[6]。熱的

(量熱法)流量傳感器表現(xiàn)出這種特性,可以相應(yīng)地調(diào)整形狀以適應(yīng)不同的流道。

此外,它們可以低成本生產(chǎn),例如使用標(biāo)準(zhǔn)印刷電路板技術(shù)[7]。然而,一個(gè)

這種基于PCB的傳感器的缺點(diǎn)是用作熱敏電阻的銅引線的電阻低,使得讀數(shù)不準(zhǔn)確

電子挑戰(zhàn)。熱電堆可作為測(cè)量上游溫差的替代方法

以及暴露在水流中的加熱元件的下游。

2設(shè)計(jì)

傳感器布局如圖1a所示,其中Ag-Ni熱電堆圍繞中心電極對(duì)稱(chēng)布置

鎳加熱器。介質(zhì)在傳感器表面流動(dòng)所引起的對(duì)流換熱影響傳感器的性能

加熱器產(chǎn)生的溫度場(chǎng)。一方面,靠近加熱器的熱接點(diǎn)溫度

另一方面,水流下游的整體溫度高于周邊溫度。

不同的溫度導(dǎo)致上下游方向的兩個(gè)熱電壓UD,UU。每個(gè)電壓為

與內(nèi)外溫差成正比。

如圖1b所示,有限元模擬顯示,對(duì)于恒定的加熱功率,熱電堆的總和

作為輸出信號(hào)的電壓僅適用于約v<2 m/s的低流量范圍,以補(bǔ)償有效的

對(duì)流冷卻在較高的流速下,加熱功率必須通過(guò)電子調(diào)節(jié)器進(jìn)行適當(dāng)調(diào)節(jié)

控制器。選擇熱電堆電壓之和作為工藝參數(shù)進(jìn)行控制,

由下式得出:

(a) (二)

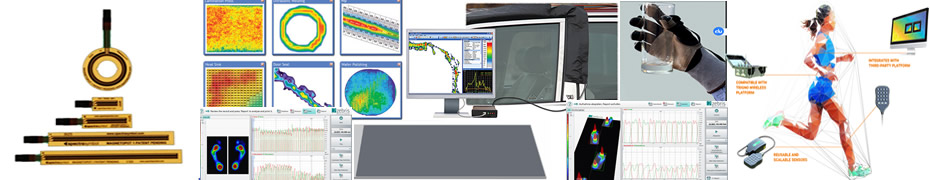

圖1:(a)傳感器布局示意圖。銀和鎳金屬薄膜沉積在載體箔上。金屬膜形成兩個(gè)熱電堆

圍繞中心鎳加熱器對(duì)稱(chēng)布置。鋁箔的長(zhǎng)度可以調(diào)整,以適應(yīng)不同的風(fēng)道幾何形狀。(b) 彩色編碼

采用三維有限元法模擬了加熱器功率為100mw,最大流速為100mw時(shí)的溫度分布

vmax的正x方向=0.5 m/s。

832 |